螺丝在机件组装的技术领域中,是一种相当常见的构造,其主要利用公、母螺纹的互相咬合的特性,来达到迫紧工件的目的。目前市面上的螺丝种类繁多,功能也都大不相同,然而,一螺柱以及藉以旋动螺柱之旋动部,却是一直以来不变的基本结构。

目前,在市场上铆钉拆除方法分为两种,一种为非破坏性手动拆除,这种方式工作效率低,工作强度大。另一种是机械式破坏性拆除,如电钻拆除方法,这种方法工作效率高,但是容易造成铆接件产品的破坏,且容易造成铆钉飞溅,作业危险性大。

现有的弹簧垫一般由纵向支撑簧、横向连接簧、支力簧和边框及边框夹合片等构成,纵向支撑簧两头直径大,中间直径小、为中凹型弹簧,竖立排列的横向连接簧(俗称串簧)为细长不变经弹簧,用于连接纵向支撑簧,支力簧位于弹簧垫边缘,用于增加弹簧垫的抗剪切能力和边框的支撑强度,四周的边框将弹簧串起,固定。现有的处理方法是先将70#钢丝经绕簧制成的纵向支撑簧和支力簧在化学溶液中进行热处理加工后,排列起来,用串簧、边框及夹合片固定、连接。因串簧与边框未经化学热处理,内部存在较大内应力,因此,这种处理方法存在两个缺点,一是热处理支撑簧加工效率低,二是串簧、边框未经热处理,内部内应力较大,使弹簧易变形,影响使用寿命。另外,热处理后的化学溶液易造成环境污染

广东粤螺五金实业有限公司公开了一种广西沉头铆钉,该广西沉头铆钉包括钉体和钉芯,钉体为管状,一端设有钉帽,钉芯由钉帽端穿过钉体并形成直径大于钉体内径的钉头,钉帽靠近钉头端形成沉头。该广西沉头铆钉在使用时,钉体在钉头的挤压下向铆接金属件形成沉头结构,使两个铆接金属件铆接牢固且无钉体凸出金属件。

通常,螺栓头部的成形采用冷镦塑性加工,同切削加工相比,金属纤维(金属留线)沿产品形状呈连续状,中间无切断,因而提高了产品强度,特别是机械性能优良。 冷镦成形工艺包括切料与成形,分单工位单击,双击冷镦和多工位自动冷镦。一台自动冷镦机分别在几个成型凹模里进行冲压,镦锻,挤压和缩径等多工位工艺。 单工位或多工位自动冷镦机使用的原始毛坯的加工特点是由材料尺寸长 5 - 6 米的棒料或重量为 1900 - 2000KG 的盘条钢丝的尺寸决定的,即加工工艺的特点在于冷镦成型不是采用预先切好的单件毛坯,而是采用自动冷镦机本身由棒料和盘条钢丝切取和镦粗的(必要时)毛坯。 在挤压型腔之前,毛坯必须进行整形。通过整形可得到符合工艺要求的毛坯。在镦锻,缩径和正挤压之前,毛坯不需整形。毛坯切断后,送到镦粗整形工位。该工位可提高毛坯的质量,可使下一个工位的成型力降低 15 - 17 %,并能延长模具寿命,制造螺栓可采用多次缩径。 冷镦成型所能达到的精度还同成型方法的选择和所采用的工序有关。此外,它还取决于所用的设备的结构特点,工艺特点及其状态,工模具精度,寿命和磨损程度。 冷镦成型和挤压使用的高合金钢,硬质合金模具的工作表面粗糙度不应大 Ra=0.2um, 这类模具工作表面的粗糙度达到 Ra=0.025-0.050um 时,具有最高寿命。

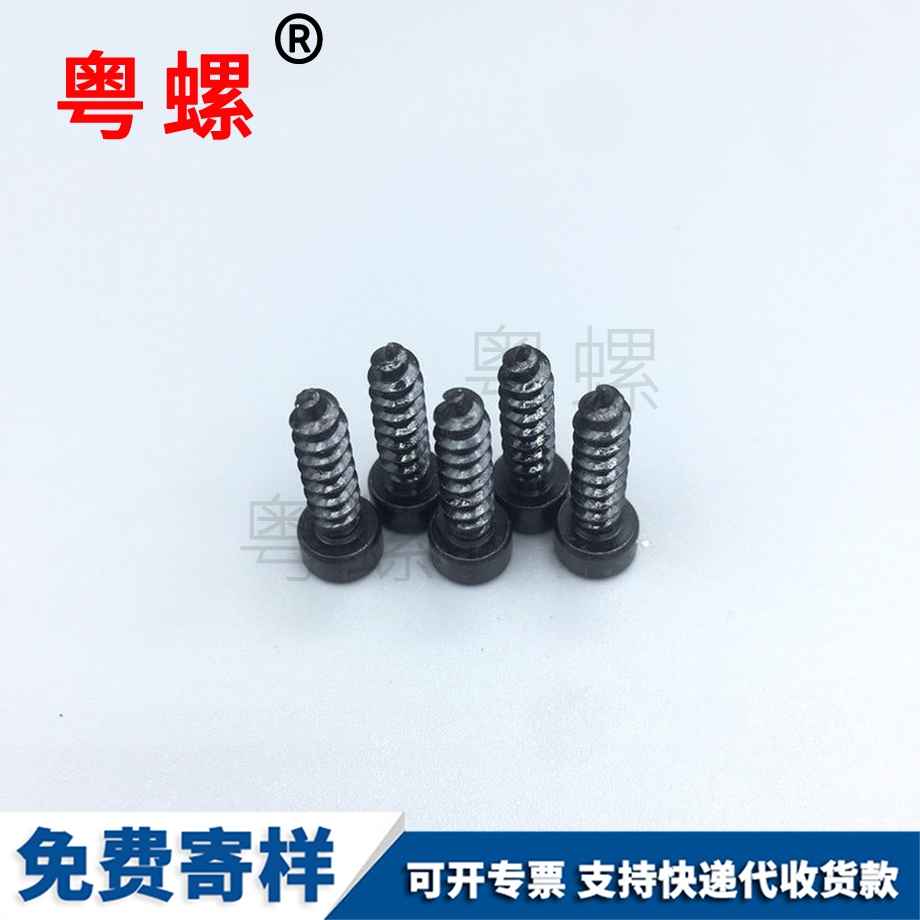

广东粤螺五金实业有限公司是一家有着多年螺丝生产定制经验的厂家,可根据客户的需求来图来样生产定做GB806镀锌高头广西滚花螺母,B1183六角广西盖形螺母,JB4358销钉,家具广西四爪螺母等产品,我们可为您提供适合您的紧固件解决方案。

全国服务热线

全国服务热线